你有没有想过,在污水处理的世界里,有一种神奇的设备,它能让污泥乖乖听话,变得干干爽爽,还能省下不少水资源和电费?没错,它就是叠螺压滤机。而要让这个设备发挥最大威力,絮凝剂可是功不可没。今天,我们就来聊聊叠螺压滤机和絮凝剂之间的那些事儿,特别是那个让人又爱又恨的关键词——叠螺压滤机絮凝剂单耗。

叠螺压滤机:污水处理界的“魔术师”

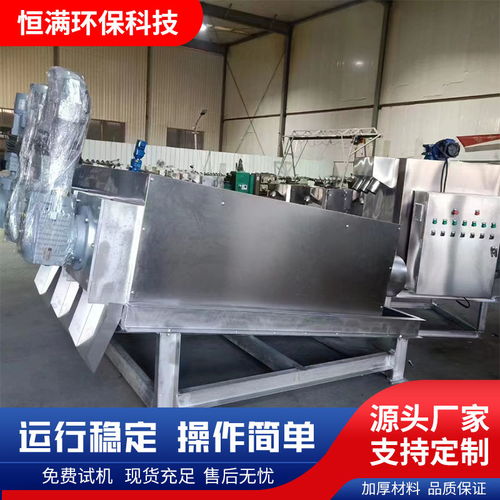

想象你面前有一堆湿漉漉的污泥,它们黏糊糊、臭烘烘,还占地方。这时候,叠螺压滤机就闪亮登场了。它就像一个魔术师,能把这些污泥变废为宝。具体怎么变呢?简单来说,叠螺压滤机通过螺旋轴的旋转,推动污泥在固定环和游动环之间移动。在这个过程中,污泥会被逐渐挤压,水分被逼出来,最后形成干干的泥饼,可以方便地处理或回收。

叠螺压滤机的好处可不止于此。它运行起来噪音小、能耗低,而且不容易堵塞。这是因为它的螺旋轴和环片之间有细小的缝隙,污泥在通过这些缝隙时,水分会被逐渐分离出来。而且,螺旋轴的旋转还会带动环片不断移动,就像在给缝隙洗脸一样,防止了堵塞的问题。

絮凝剂:叠螺压滤机的“秘密武器”

好了,现在我们来看看絮凝剂。絮凝剂就像是叠螺压滤机的秘密武器,它能让污泥中的小颗粒聚集成大团,这样叠螺压滤机就更容易把它们挤压成泥饼了。常用的絮凝剂有聚丙烯酰胺,它是一种高分子化合物,能像胶水一样把污泥中的小颗粒粘合在一起。

那么,絮凝剂的单耗是多少呢?这可是个关键问题。絮凝剂单耗指的是每处理一吨污泥需要多少絮凝剂。这个数值直接影响着处理成本。一般来说,带式压滤机要求的絮凝剂分子量和阳离子度适中,而离心机则要求高分子量、中低阳离子度的阳离子聚丙烯酰胺。不同的污泥、不同的设备,对絮凝剂的要求也不同。

叠螺压滤机絮凝剂单耗:如何控制?

控制叠螺压滤机絮凝剂单耗,就像是在玩一场精妙的平衡游戏。你既要保证污泥能被有效处理,又要尽量减少絮凝剂的用量,降低成本。那么,如何才能做到这一点呢?

首先,你需要根据污泥的性质选择合适的絮凝剂。不同的污泥,其成分和性质都不一样,所以需要的絮凝剂也不同。比如,市政污水的污泥通常比较复杂,可能需要用两种絮凝剂才能达到最佳效果。这时候,带有两个絮凝混合槽的叠螺压滤机就派上用场了。

其次,你需要控制好絮凝剂的投加量。投加量太少,污泥可能无法有效絮凝;投加量太多,又会造成浪费。一般来说,固体聚丙烯酰胺每吨绝干泥耗药量一般为3-6公斤,乳液聚丙烯酰胺在5-10公斤。具体的用量,还需要通过实验来确定。

絮凝剂的选择:因“泥”施策

不同的污泥,对絮凝剂的要求也不同。比如,市政污水的污泥通常比较复杂,可能需要用两种絮凝剂才能达到最佳效果。这时候,带有两个絮凝混合槽的叠螺压滤机就派上用场了。而食品加工行业的污泥,可能只需要一种絮凝剂就能搞定。

选择絮凝剂时,还要考虑污泥的浓度。低浓度污泥可以直接进行浓缩脱水,而高浓度污泥可能需要先进行浓缩处理。不同的叠螺压滤机,对污泥浓度的适应范围也不同。比如,有些设备适用于3000mg/L-50000mg/L的污泥浓度,而有些设备则专门用于处理低浓度污泥。

叠螺压滤机絮凝剂单耗:节能降耗的秘诀

降低叠螺压滤机絮凝剂单耗,不仅可以节省成本,还能减少对环境的影响。那么,如何才能做到这一点呢?其实,秘诀就在于合理调整设备参数和优化絮凝剂的使用。

比如,一些污水处理厂会根据污泥脱水时的泥饼状态,调整滤带的工作速率。尤其是在泥饼较薄时,降低滤带的速度,既可以保障脱水的效果,又可以降低能耗。此外,还可以通过优化絮凝剂的投加方式和投加量,来降低絮凝剂单耗。

叠螺压滤机和絮凝剂,就像是污水处理界的“黄金搭档”,它们一起努力,把湿漉漉的污泥变成干干爽爽的泥饼,既解决了环境污染问题